Im Detail

Ohne geht es nicht

Die Nachbehandlung als grundlegender Arbeitsschritt zementärer Baustoffe

Text: Dennys Dressel und Dirk Ehrhardt | Foto (Header): © travelview – stock.adobe.com

Die Nachbehandlung ist ein wichtiger Schritt bei der Herstellung von Betonbauteilen. Zielgerichtete Maßnahmen können z. B. das Frühschwinden gering halten, die Festigkeit der Betonrandzone sichern und den Beton vor Witterungseinflüssen und Beschädigungen schützen. Jeder zementäre Baustoff hat jedoch technologische Besonderheiten, die sich in der Nachbehandlung widerspiegeln müssen.

Auszug aus:

der bauschaden

Ausgabe Dezember 2021 / Januar 2022

Jetzt Leser werden

Jeder Anwender kennt und schätzt die hydraulische Eigenschaft von Zement, mit Wasser zu einem festen und nutzbaren Stein zu reagieren. Egal, ob in Betonen, Mörtel- oder Putzsystemen, die hydraulische Reaktion des Zements ist seit vielen Jahrzehnten eine wichtige Grundlage historischer und moderner Baustoffe. Die aktuelle Normengeneration für die Herstellung von Zementen beinhaltet 5 Zementarten mit 27 verschiedenen Normalzementen [1]. In naher Zukunft wird diese Vielfalt zugunsten einer breiteren Rohstoffnutzung und klimafreundlicheren Bindemitteln noch größer sein.

Der wohl bekannteste Vertreter der Zementarten ist der Portlandzement (CEM I). Er besteht zu 95 % aus Portlandzementklinker und besitzt im Vergleich aller Zementarten das höchste Vermögen, Wasser dauerhaft chemisch zu binden. Konkret sind es ca. 30 % der Zementmasse, welche bei der vollständigen Erhärtung chemisch gebunden werden. Der entstehende Zementstein bindet auf physikalischem Weg Wasser. Dieses physikalisch gebundene Gelwasser steht für die chemische Reaktion des noch nicht hydratisierten Zements nicht mehr zur Verfügung.

Vielen Anwendern und Betontechnologen ist der w/z-Wert ein geläufiger Begriff. Die vollständige Reaktion des Portlandzements mit Wasser ist etwa bei einem w/z-Wert von ca. 0,40 gegeben. Anwender wissen, dass Normalbetone etwa einen w/z-Wert von ca. 0,45 bis 0,55 aufweisen. Üblichen Betonen wird bei der Herstellung also deutlich mehr Wasser zugesetzt, als der Zement für seine Erhärtung benötigt. Diese Differenz ist der Verarbeitung geschuldet, welche trotz moderner und wirksamer Betonzusatzmittel nach wie vor sehr stark vom zugrunde liegenden Wassergehalt und w/z-Wert abhängt.

Notwendigkeit der Nachbehandlung

Um die Notwendigkeit der Nachbehandlung zu verstehen, sollte sich der Anwender verdeutlichen, dass, beginnend mit der Herstellung des Frischbetons im Lieferwerk, das Verdunsten von Anmachwasser einsetzt. Der Beton kann dabei ausschließlich über die Bauteiloberfläche austrocknen. Nur innerhalb einer kurzen Zeitspanne trocknet der Beton annährend gleichmäßig über die Höhe aus. Später kann der Beton den Wasserverlust nicht mehr durch Nachtransport aus tieferen Schichten ausgleichen. Im Ergebnis entsteht im Bauteil ein Feuchtigkeitsgefälle, das umso größer wird, je stärker die Verdunstung im Vergleich zum Nachtransport ist. Hieraus ergeben sich zwei mögliche Effekte, welche einzeln oder in Kombination zu Schäden am Bauteil führen können.

Zum einen verkürzt sich durch den Verlust von Wasser die Bauteiloberfläche in Bezug auf das restliche Bauteil. Dieses Verhalten nennt man Schwinden von Beton – hier konkret Trocknungsschwinden. Das Trocknungsschwinden ist ein lastunabhängiger Vorgang und maßgeblich vom Wassergehalt des Betons sowie der relativen Luftfeuchte seiner Umgebung abhängig. Das Trocknungsschwinden findet so lange statt, bis der Beton im Gleichgewicht mit seiner Umgebung steht. Je nach Bauteildicke kann dieser Prozess sehr lange andauern. Dabei ist für den Betrachter nicht der Wasserverlust des Bauteils sichtbar, sondern dessen unmittelbare Folge – eine Rissbildung im Bauteil mit den damit stets verbundenen Diskussionen um deren Ursachen bzw. Verursachern. Eine solche Rissbildung ist in ihrem oberflächlichen Erscheinungsbild sehr verschieden und reicht von einer regelmäßigen und gerichteten Rissbildung über ungerichtete Rissbildungen bis hin zu Krakeleerissen.

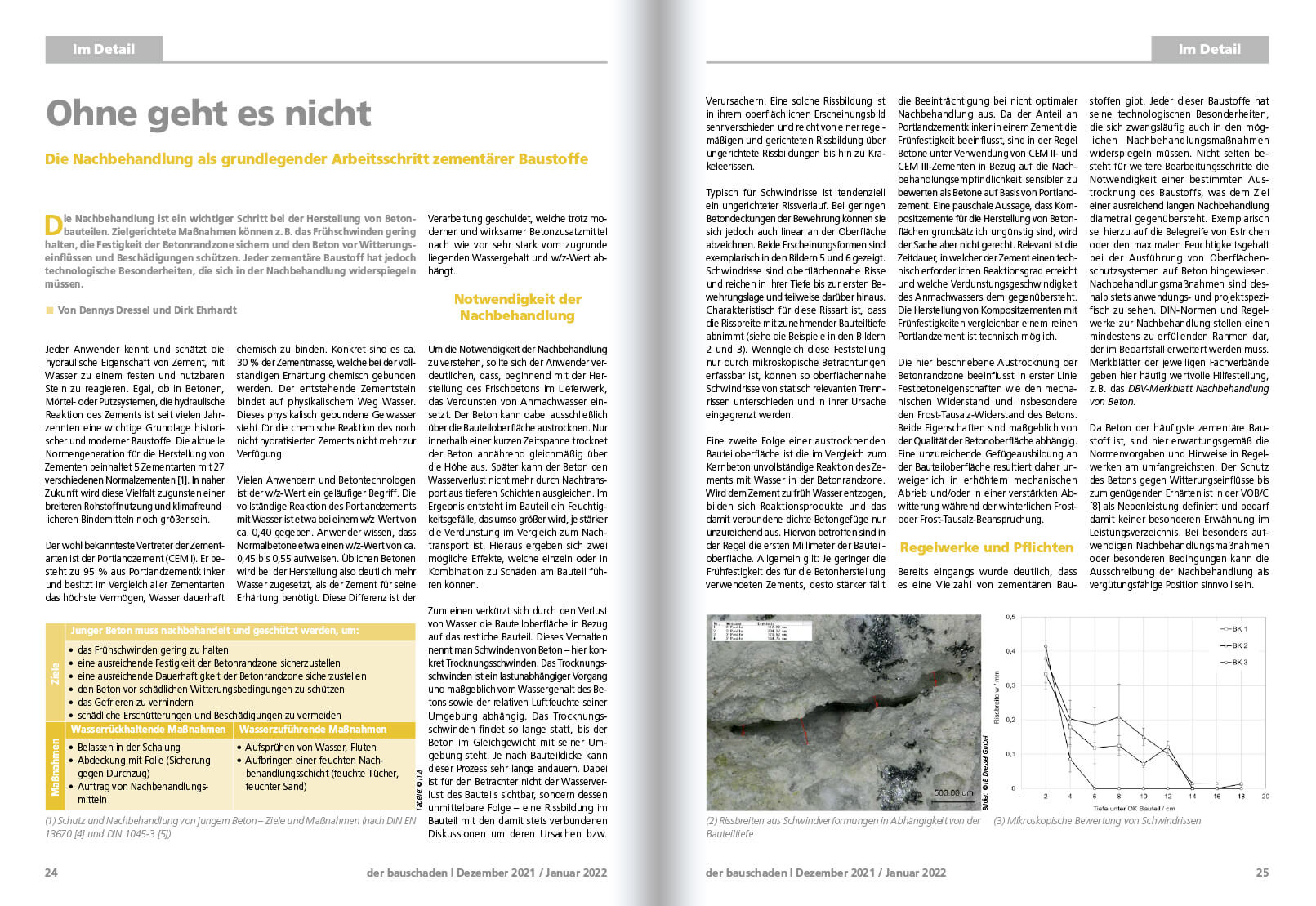

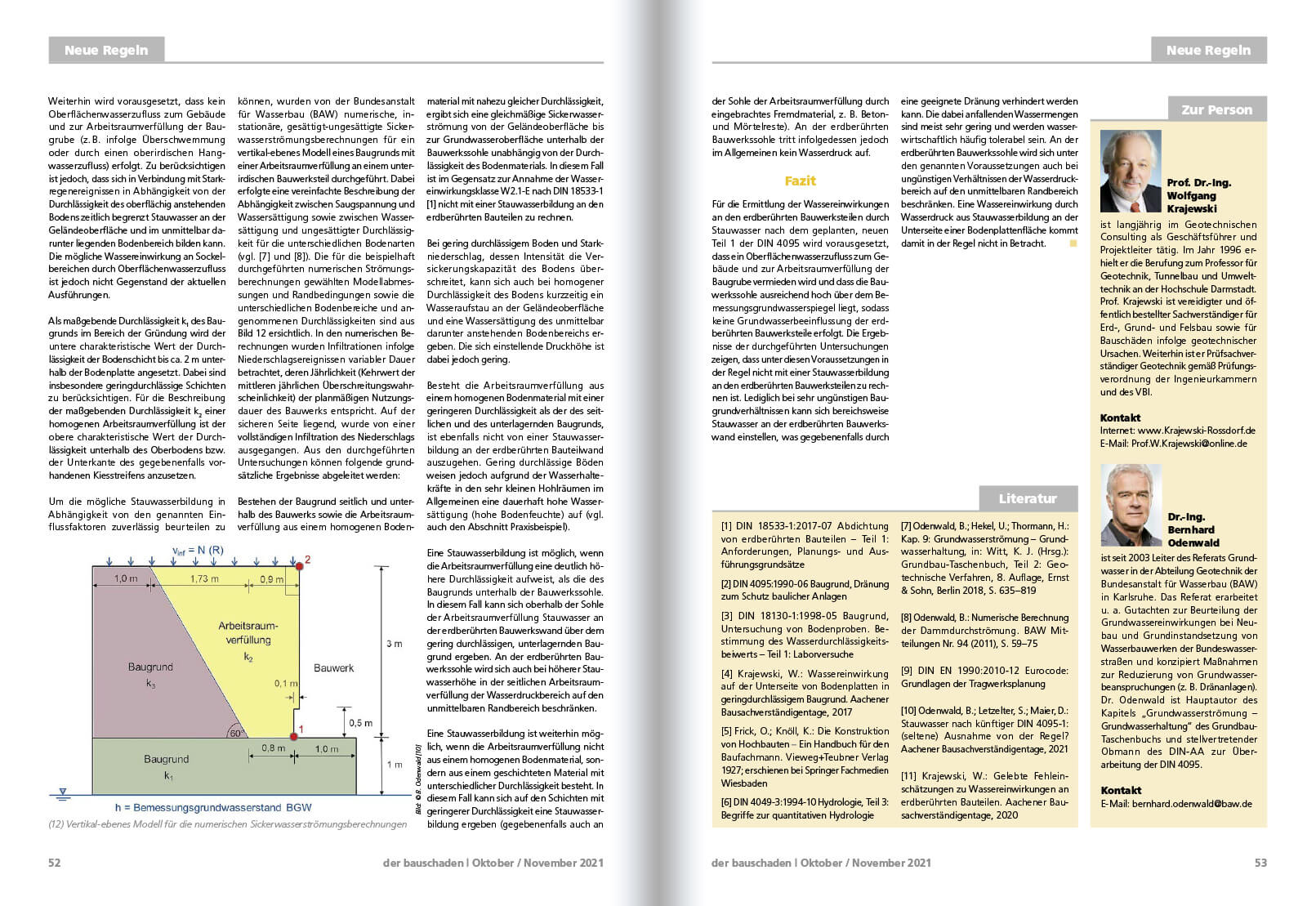

Typisch für Schwindrisse ist tendenziell ein ungerichteter Rissverlauf. Bei geringen Betondeckungen der Bewehrung können sie sich jedoch auch linear an der Oberfläche abzeichnen. Beide Erscheinungsformen sind exemplarisch in den Bildern 5 und 6 gezeigt. Schwindrisse sind oberflächennahe Risse und reichen in ihrer Tiefe bis zur ersten Bewehrungslage und teilweise darüber hinaus. Charakteristisch für diese Rissart ist, dass die Rissbreite mit zunehmender Bauteiltiefe abnimmt (siehe die Beispiele in den Bildern 2 und 3). Wenngleich diese Feststellung nur durch mikroskopische Betrachtungen erfassbar ist, können so oberflächennahe Schwindrisse von statisch relevanten Trennrissen unterschieden und in ihrer Ursache eingegrenzt werden.

Eine zweite Folge einer austrocknenden Bauteiloberfläche ist die im Vergleich zum Kernbeton unvollständige Reaktion des Zements mit Wasser in der Betonrandzone. Wird dem Zement zu früh Wasser entzogen, bilden sich Reaktionsprodukte und das damit verbundene dichte Betongefüge nur unzureichend aus. Hiervon betroffen sind in der Regel die ersten Millimeter der Bauteiloberfläche. Allgemein gilt: Je geringer die Frühfestigkeit des für die Betonherstellung verwendeten Zements, desto stärker fällt die Beeinträchtigung bei nicht optimaler Nachbehandlung aus. Da der Anteil an Portlandzementklinker in einem Zement die Frühfestigkeit beeinflusst, sind in der Regel Betone unter Verwendung von CEM II- und CEM III-Zementen in Bezug auf die Nachbehandlungsempfindlichkeit sensibler zu bewerten als Betone auf Basis von Portlandzement. Eine pauschale Aussage, dass Kompositzemente für die Herstellung von Betonflächen grundsätzlich ungünstig sind, wird der Sache aber nicht gerecht. Relevant ist die Zeitdauer, in welcher der Zement einen technisch erforderlichen Reaktionsgrad erreicht und welche Verdunstungsgeschwindigkeit des Anmachwassers dem gegenübersteht. Die Herstellung von Kompositzementen mit Frühfestigkeiten vergleichbar einem reinen Portlandzement ist technisch möglich.

Die hier beschriebene Austrocknung der Betonrandzone beeinflusst in erster Linie Festbetoneigenschaften wie den mechanischen Widerstand und insbesondere den Frost-Tausalz-Widerstand des Betons. Beide Eigenschaften sind maßgeblich von der Qualität der Betonoberfläche abhängig. Eine unzureichende Gefügeausbildung an der Bauteiloberfläche resultiert daher unweigerlich in erhöhtem mechanischen Abrieb und/oder in einer verstärkten Abwitterung während der winterlichen Frost- oder Frost-Tausalz-Beanspruchung.

Regelwerke und Pflichten

Bereits eingangs wurde deutlich, dass es eine Vielzahl von zementären Baustoffen gibt. Jeder dieser Baustoffe hat seine technologischen Besonderheiten, die sich zwangsläufig auch in den möglichen Nachbehandlungsmaßnahmen widerspiegeln müssen. Nicht selten besteht für weitere Bearbeitungsschritte die Notwendigkeit einer bestimmten Austrocknung des Baustoffs, was dem Ziel einer ausreichend langen Nachbehandlung diametral gegenübersteht. Exemplarisch sei hierzu auf die Belegreife von Estrichen oder den maximalen Feuchtigkeitsgehalt bei der Ausführung von Oberflächenschutzsystemen auf Beton hingewiesen. Nachbehandlungsmaßnahmen sind deshalb stets anwendungs- und projektspezifisch zu sehen. DIN-Normen und Regelwerke zur Nachbehandlung stellen einen mindestens zu erfüllenden Rahmen dar, der im Bedarfsfall erweitert werden muss. Merkblätter der jeweiligen Fachverbände geben hier häufig wertvolle Hilfestellung, z. B. das DBV-Merkblatt Nachbehandlung von Beton.

Da Beton der häufigste zementäre Baustoff ist, sind hier erwartungsgemäß die Normenvorgaben und Hinweise in Regelwerken am umfangreichsten. Der Schutz des Betons gegen Witterungseinflüsse bis zum genügenden Erhärten ist in der VOB/C [8] als Nebenleistung definiert und bedarf damit keiner besonderen Erwähnung im Leistungsverzeichnis. Bei besonders aufwendigen Nachbehandlungsmaßnahmen oder besonderen Bedingungen kann die Ausschreibung der Nachbehandlung als vergütungsfähige Position sinnvoll sein.

Gemäß Muster-Verwaltungsvorschrift Technische Baubestimmungen (MVV TB), Ausgabe 2020/1 müssen in Deutschland bei der Ausführung von Beton- und Stahlbetonbauwerken die DIN EN 13670:2011-03 [4] und das entsprechende nationale Anwendungsdokument DIN 1045-3 2012-03 [5] beachtet werden. Wie Tabelle 1 zeigt, werden unter dem Begriff der Nachbehandlung neben dem Schutz vor Austrocknung auch andere Schutzmaßnahmen berücksichtigt. Für die Festlegung der notwendigen Nachbehandlungsdauer werden die Festigkeitsentwicklung des Betons, die Bauteiltemperatur und die Exposition des Bauteils berücksichtigt. Tabelle 5.NA der DIN 1045-3 [5] gibt die Nachbehandlungszeit wieder (gilt nicht für Expositionsklassen X0, XC1 und XM). Bei Einhaltung der angegebenen Nachbehandlungszeiten wird laut Norm sichergestellt, dass der Beton im oberflächennahen Bereich 50 % seiner charakteristischen Festigkeit erreicht hat. Man geht davon aus, dass danach die Zementhydratation im Beton auch ohne weitere Nachbehandlung weitgehend ungestört ablaufen kann [12].

Im Vergleich zu früheren Ausgaben der DIN 1045-3 wird der Gefahr der frühen Rissbildung aus dem plastischen Schwinden besondere Rechnung getragen. Schadensfälle durch Frühschwindrisse mit nicht selten sehr tiefen und breiten Rissen sind ein häufig auftretendes Problem (siehe Bild 5 und 6). Deshalb weisen die DIN EN 13670:2011-03 [4] und DIN 1045-3:2012-03 [5] zu Recht darauf hin, dass zur Vermeidung von Frühschwindrissen besondere Maßnahmen erforderlich sind. Frühschwindrisse entstehen im noch plastischen Beton, also zu einem Zeitpunkt, zu dem der Beton in der Regel durch die klassischen Nachbehandlungsarten nicht nachbehandelt werden kann. Deshalb sind hier besondere Maßnahmen erforderlich. In der Praxis haben sich speziell für diesen Anwendungsfall entwickelte Zwischennachbehandlungsmittel etabliert [13]. Häufig reicht auch ein feines Vernebeln von Wasser mittels motorbetriebener Zerstäubergeräte (Bild 4).

Spezielle Regelwerke wie z. B. die ZTV-ING [9] oder die ZTV-W [10, 11] greifen die Regelungen der DIN EN 13670 und DIN 1045-3 auf und ergänzen bzw. verschärfen die Anforderungen. Beispielsweise fordern ZTV-W LB 215 [10] und ZTV-ING Teil 3, dass für die Expositionsklassen XC2, XC3, XC4, XF, XD oder XA die Nachbehandlung so lange auszuführen ist, bis der Beton im oberflächennahen Bereich 70 % seiner charakteristischen Festigkeit erreicht hat. Ohne direkten Nachweis muss dafür die Nachbehandlungsdauer gemäß Tabelle 5.NA der DIN 1045-3 verdoppelt werden.

Dass in der ZTV-ING Teil 3, ZTV-W LB 215 (Neubau) und auch in der ZTV-W LB 219 (Instandsetzung) gefordert wird, dass die Nachbehandlung im Betonierkonzept und -plan explizit durchdacht und geplant werden muss, ist zu begrüßen. Das aktuelle und in den meisten Bundesländern bereits bauaufsichtlich eingeführte Regelwerk für die Instandhaltung von Betonbauwerken sieht für Betonersatz mit unbekannter Zusammensetzung (das heißt Mörtel und Betone gemäß DIN EN 1504-3 [14]) eine Mindestnachbehandlungsdauer von 5 Tagen vor, sofern die Angaben des Herstellers keine abweichenden Anforderungen enthalten. Wird als Betonersatz nach anderen Produktnormen wie z. B. Beton gemäß DIN EN 206/DIN 1045-2 [2, 3] oder Spritzbeton gemäß DIN EN 14487 [6]/DIN 18551 [7] eingesetzt, gelten selbstverständlich die Anforderungen aus DIN EN 13670 [4] und DIN 1045-3 [5].

Eine Sonderstellung nimmt der Betonstraßenbau ein. Hier hat sich seit vielen Jahren die Anwendung von flüssigen Nachbehandlungsmitteln gemäß TL NBM-StB 09 [15] etabliert. Zwar sind hier auch andere Nachbehandlungsarten denkbar, aufgrund der einfachen Anwendbarkeit und der zumeist positiven Erfahrungen werden aber fast ausschließlich flüssige Nachbehandlungsmittel (NBM) eingesetzt. NBM sind in der Regel wässrige Dispersionen von Paraffinen. Für die Nachbehandlung von Estrichen kommen auch Acrylatdispersionen zum Einsatz – diese bleiben in der Wirksamkeit oft hinter den paraffinhaltigen NBM zurück, haben aber den Vorteil, dass sie den Haftverbund von folgenden Schichten nicht stören. Allen NBM ist gemein, dass sie nach der Applikation auf den jungen Beton durch Verdunstung des Dispersionswassers einen dünnen Film bilden, der die Wasserabgabe des Betons vermindern soll.

Die meisten wässrigen Paraffindispersionen sind Mittel vom Typ M gemäß TL NBM StB. Typ M heißt, dass diese NBM nur auf der mattfeuchten Betonoberfläche angewendet werden dürfen. Erfolgt der Auftrag zu früh und der Beton stößt noch Wasser ab (Bluten), kann sich kein dichter Film ausbilden.

Als grobe, aber zumeist hilfreiche Faustregel gilt: Ist die Betonoberfläche nach dem Abtrocknen des Nachbehandlungsmittels eher weiß und ohne Speckglanz, erfolgte der Auftrag zu früh. Der Nachbehandlungsmittelfilm ist dann porös, und es liegt nur eine geringe Wirksamkeit vor. Ein zum richtigen Zeitpunkt aufgetragenes und gut verfilmtes Nachbehandlungsmittel ist an sich kaum erkennbar. Die Betonoberfläche erscheint im typischen Betongrau und weist einen speckartigen Glanz auf. Einige Hersteller bieten wässrige Paraffindispersionen an, die auch zu einem früheren Zeitpunkt aufgetragen werden können (Typ H). Diese NBM sind – was den Auftragszeitpunkt betrifft – robuster; auf eine Betonoberfläche mit aufstehendem Blutwasser dürfen sie aber ebenfalls nicht appliziert werden.

Beispiel 1: Bodenplatten und Industrieböden aus Beton

Eine besondere Bedeutung der Betonnachbehandlung kommt Bauteilen zu, die eine große horizontale Oberfläche im Verhältnis zu ihrem Volumen aufweisen. Bodenplatten oder Industrieböden aus Beton sind typische Beispiele hierfür. Nicht ausreichende oder gar fehlende Nachbehandlungsmaßnahmen resultieren hier rasch in Eigenspannungen durch Frühschwinden – das heißt, die Bauteiloberfläche verkürzt sich durch den dort auftretenden Wasserverlust. Die Bildung von Rissen mit den damit stets verbundenen Diskussionen um deren Ursachen bzw. Verursachern und deren Bedeutung auf den weiteren Baufortschritt sind in der Regel die visuell erkennbare Folgeerscheinung.

Diese Rissbildungen haben zwar meist keine Relevanz für die Tragsicherheit des Bauteils, können sich aber deutlich auf die Betondauerhaftigkeit der Betonrandzone (Bereich der Betondeckung) und/oder auf die Applikation von notwendigen Oberflächenschutzsystemen auswirken. Im konkreten Fall ist die Rissbildung (Bild 5 und 6) in einem Parkdeck aufgetreten. Hier ist es typisch, dass Tausalze durch den Fahrzeugverkehr eingebracht und mit dem abtropfenden Wasser in die Bausubstanz eingetragen werden. Nach den aktuellen Standards [1] sind die Schutzmaßnahmen des Bauteils vor einem solchen schädigenden Chloridangriff eine erhöhte Betondeckung der Stahlbewehrung (cmin = 4,0 cm in der Expositionsklasse XD3), meist in einer Kombination mit einem Oberflächenschutzsystem. Dieser Bauweise liegt eine planerische Nutzungsdauer von 50 Jahren zugrunde, sofern keine gesonderten Regelungen getroffen sind. Die Qualität der Betonoberfläche bzw. der Betonrandzone spielt daher eine entscheidende Rolle beim Erreichen dieser Zielgröße.

Im Beispiel wurde der Beton der Bodenplatte nach dessen Einbau durch Flügelglätter zu einer ebenen und visuell rissfreien Betonoberfläche geglättet. Nach Abschluss der Rohbauarbeiten erfolgte mit Beginn der Ausbaugewerke der planmäßig vorgesehene Einbau eines starren Oberflächenschutzsystems. Als eingehender Bearbeitungsschritt des Betonuntergrunds erfolgt dabei das Kugelstrahlen der Betonfläche. Nach diesem Arbeitsschritt zeigten sich auf der gesamten Fläche sowohl gerichtete als auch ungerichtete Risse (Bild 5 und 6). Hierbei ist anzumerken, dass durch das Kugelstrahlen die oberflächlichen Rissflanken aufgeweitet werden, was augenscheinlich sehr große Rissbreiten suggeriert. Eine sich der Rissaufnahme anschließende Bohrkernentnahme und deren mikroskopische Betrachtung zeigte zwei Risseigenschaften, welche den Entstehungszeitraum der Rissbildung auf die ersten Stunden nach der Betonage und damit den typischen Zeitraum der Nachbehandlung eingrenzen. Zum einen verlaufen die Risse V-förmig in das Bauteil hinein, das heißt, die Rissbreite nimmt mit zunehmender Tiefe ab. Hieraus folgt, dass die ursächlich rissauslösenden Zugspannungen an der Bauteiloberfläche am größten waren. Zum anderen wurde in den Rissen in den Bohrkernen, welche in noch nicht kugelgestrahlten Bereichen entnommen wurden, der Eintrag von Zementschlemme in zuvor vorhandene Risse durch das Flügelglätten festgestellt. Der Arbeitsschritt des Flügelglättens hat somit die sehr früh entstandenen Risse überdeckt.

Unter Berücksichtigung der vorhandenen Bauteilexposition durch den winterlichen Tausalzeintrag (Expositionsklasse XD3) und der mikroskopischen Ergebnisse zu Rissbreiten und -tiefen stand für den Bauherrn die Leistungsfähigkeit des starren Oberflächenschutzsystems infrage. Starre Beschichtungen sind in ihren Eigenschaften nicht rissüberbrückend und können Rissbreitenänderungen nicht kompensieren.

Die in den ersten Stunden nach der Betonage entstandene Rissbildung in der Bodenplatte resultierte Monate später für den Bauherrn in zusätzlichen Arbeitsschritten zur Ausführung des Oberflächenschutzsystems. Diese bestanden in einem Schließen der Risse durch Tränkung sowie dem kostenintensiven Wechsel von einem starren, nicht rissüberbrückenden hin zu einem rissüberbrückendem System.

Beispiel 2: Frost-Tausalz-Beständigkeit

Für die Herstellung eines Radwegs wurde ein Luftporenbeton mit hohem Frost-Tausalz-Widerstand unter Verwendung eines CEM II/B-S 32,5 R eingesetzt. Der Beton war gemäß TL Beton-StB 07 [17] zusammengesetzt. Der Einbau erfolgte von Hand. Zur Verdichtung des Betons wurden Rüttelflaschen eingesetzt. Die Oberfläche wurde mittels Rüttelbohle geglättet. Unmittelbar nach dem Glätten des Betons wurde die Oberfläche mit einem Besen texturiert. Danach wurde ein flüssiges Nachbehandlungsmittel vom Typ M aufgesprüht. Im Laufe der Nutzung entstand in Teilbereichen durch einen Frost-Tausalz-Angriff eine Betonoberfläche mit einer waschbetonähnlichen Struktur. Der Bauherr hatte Sorge, dass die Abwitterung sich weiter fortsetzt und zu einer Beeinträchtigung der Nutzung führt.

Untersuchungen zum Luftporengehalt zeigten, dass die Anforderungen an einen Beton mit hohem Frost-Tausalz-Widerstand (Mikroluftporengehalt ≥ 1,5 Vol.-% und Abstandsfaktor ≤ 0,24 mm) eingehalten waren. Die Überprüfung der Unterlagen zur Qualitätssicherung ergab keine Hinweise, dass eine schwankende Betonqualität als Ursache für die Abwitterungen infrage kommt. Deshalb wurden Bohrkerne entnommen und der Frost-Tausalz-Widerstand im CDF-Test (DIN CEN/TS 12390-9 [18]) bestimmt. Dabei zeigte sich, dass eine dünne, ca. 1 bis 2 mm dicke Randzone nur einen geringen Frost-Tausalz-Widerstand aufwies. Wenn diese Zone mit minderer Qualität abgewittert war, setzte ein Abwitterungsverhalten mit geringen Abwitterungsmengen ein. Anhand von mikroskopischen Untersuchungen konnte ferner gezeigt werden, dass das Gefüge der Betonrandzone im Vergleich zu tieferen Zonen eine deutlich erhöhte Kapillarporosität aufwies.

Eine Betrachtung aller Erkenntnisse ergab, dass die Ursache für die geringe Qualität der Betonrandzone eine falsche Anwendung des Nachbehandlungsmittels war. Das Mittel wurde zu früh aufgebracht und konnte deshalb keine Schutzwirkung erzielen. Verstärkt wurde das Problem durch die Wahl des verwendeten Zements. Dieser wies eine sehr langsame Festigkeitsentwicklung auf, so dass sich die Fehler in der Nachbehandlung massiv auswirken konnten. Neuere Untersuchungen [13] zeigen, dass bei Verwendung von Zementen mit einer 2-Tagesdruckfestigkeit von mindestens 23 N/mm² der Beton weniger nachbehandlungsempfindlich ist, das heißt, dass er auch bei nicht optimaler Nachbehandlung noch ein ausreichend dauerhaftes Gefüge in der Randzone bilden kann. Hier den Rückschluss zu ziehen, dass bei entsprechender Zementauswahl ganz auf die Nachbehandlung verzichtet werden kann, ist jedoch falsch. Eine Instandsetzung des Radwegs ist auf der Basis der Feststellungen nicht zu empfehlen. Vielmehr ist zu erwarten, dass sich nach einiger Zeit ein stabiler Zustand einstellt und die Nutzungsfähigkeit des Radwegs nahezu ohne Einschränkungen erhalten bleibt.

Beispiel 3: Nachbehandlung von Hochleistungsbeton

Für die Instandsetzung einer Verkehrsfläche aus Beton wurde ein Hochleistungsbeton eingesetzt. Der Zusatzmittelgehalt ist als hoch zu bezeichnen. Der Zementgehalt betrug > 400 kg/m³, der w/z-Wert weniger als 0,40. Der Beton wurde von Hand eingebaut. Als Nachbehandlung wurde ein flüssiges Nachbehandlungsmittel verwendet, das auch für den sofortigen Auftrag geeignet war (Typ H). Die Arbeiten erstreckten sich über mehrere Monate.

Bei einigen Betonagen wurden bereits wenige Stunden nach dem Betoneinbau Risse festgestellt. Die Risse verliefen teils gerichtet, teils waren sie netzartig. Die Risstiefe reichte teilweise über die gesamte Einbaudicke von 10 cm. Durch begleitende Untersuchungen konnte gezeigt werden, dass das Nachbehandlungsmittel korrekt appliziert wurde und auch einen dichten Film bilden konnte. Dennoch kam es bei bestimmten Wetterlagen (z. B. Wind und niedrige relative Luftfeuchtigkeiten) zu einer Frühschwindrissbildung.

Die Ursache lag in den Besonderheiten des verwendeten Hochleistungsbetons und den Filmbildungsverhalten von wässrigen, paraffinhaltigen Nachbehandlungsmitteln: Wässrige, paraffinhaltige Nachbehandlungsmittel verfilmen durch die Verdunstung des enthaltenen Dispersionswassers. Anhand von Untersuchungen konnte gezeigt werden [13], dass die Filmbildung der NBM dann schnell und schlagartig abläuft, wenn die Zementhydration einsetzt, verbunden mit einem inneren Wasserverbrauch und veränderten Feuchtetransportbedingungen. Aufgrund dieser Zusammenhänge läuft bei verzögerter Hydratation auch die Filmbildung des Nachbehandlungsmittels verzögert ab.

Im gegenständlichen Fall lag bedingt durch die hohen Zusatzmittelgehalte im Beton eine Verzögerung der Zementhydratation vor und der Beton blieb sehr lange in einem plastischen Zustand. Gleichzeitig wurde die Filmbildung nach dem oben erklärten Prinzip verzögert. Beides zusammen führte zu der festgestellten Rissbildung. Wurde bei feuchten Witterungen betoniert, traten die Risse nicht auf, weil der Beton kaum Wasser an die Umgebung abgab. Durch Optimierung der Nachbehandlung (z. B. Erzeugung von Wassernebel und Auflegen von dünnen Folien, um die Struktur nicht zu zerstören) konnten rissfreie Flächen auch bei ungünstigeren Witterungsbedingungen erreicht werden.

Literatur

[1] DIN EN 1992-1-1/NA, April 2013 Nationaler Anhang – Eurocode 2: Bemessung und Konstruktion von Stahlbeton- und Spannbetontragwerken – Teil 1-1: Allgemeine Bemessungsregeln und Regeln für den Hochbau.

[2] DIN EN 206:2021-06 Beton – Festlegung, Eigenschaften, Herstellung und Konformität

[3] DIN 1045-2:2008-08 Tragwerke aus Beton, Stahlbeton und Spannbeton – Teil 2: Beton – Festlegung, Eigenschaften, Herstellung und Konformität – Anwendungsregeln zu DIN EN 206-1

[4] DIN EN 13670:2011-03 Ausführung von Tragwerken aus Beton

[5] DIN 1045-3:2012-03 Tragwerke aus Beton, Stahlbeton und Spannbeton – Teil 3: Bauausführung – Anwendungsregeln zu DIN EN 13670

[6] DIN EN 14487:2006-3 Spritzbeton – Teil 1: Begriffe, Festlegungen und Konformität

[7] DIN 18551:2014-08 Spritzbeton – Nationale Anwendungsregeln zur Reihe DIN EN 14487 und Regeln für die Bemessung von Spritzbetonkonstruktionen

[8] ATV DIN 18331:2019-09 VOB Vergabe- und Vertragsordnung für Bauleistungen – Teil C: Allgemeine Technische Vertragsbedingungen für Bauleistungen (ATV) – Betonarbeiten

[9] Bundesanstalt für Straßenwesen: Zusätzliche Technische Vertragsbedingungen und Richtlinien für Ingenieurbauten – ZTV-ING, 2019.

[10] Zusätzliche Technische Vertragsbedingungen – Wasserbau (ZTV-W) für Wasserbauwerke aus Beton und Stahlbeton (Leistungsbereich 215)

[11] Zusätzliche Technische Vertragsbedingungen – Wasserbau (ZTV-W) für die Instandsetzung der Betonbauteile von Wasserbauwerken (Leistungsbereich 219)

[12] Ehrhardt, D.: Zum Einfluss der Nachbehandlung auf die Gefügeausbildung und den Frost-Taumittelwiderstand der Betonrandzone. Dissertation. Weimar, Bauhaus-Universität Weimar/F. A. Finger-Institut für Baustoffkunde, 2016.

[13] Marquardt, I.; Kratt, F.-N.; Dittmar, S.; Schnalke, M.: Zwischennachbehandlungsmittel für Beton – Untersuchungen zum Einfluss auf Beschichtungen von Industrieböden, in: Beton (10/2015), S. 494 ff.

[14] DIN EN 1504-3:2006-03: Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken – Definitionen, Anforderungen, Qualitätsüberwachung und Beurteilung der Konformität – Teil 3: Statisch und nicht statisch relevante Instandsetzung

[15] TL NBM-StB 09: Technische Lieferbedingungen für flüssige Beton-Nachbehandlungsmittel, Forschungsgesellschaft für Straßen- und Verkehrswesen – FGSV

[16] TL Beton-StB 07: Technische Lieferbedingungen für Baustoffe und Baustoffgemische für Tragschichten mit hydraulischen Bindemitteln und Fahrbahndecken aus Beton, Forschungsgesellschaft für Straßen- und Verkehrswesen – FGSV

[17] DIN CEN/TS 12390-9:2017-05 Prüfung von Festbeton – Teil 9: Frost- und Frost-Tausalz-Widerstand – Abwitterung

Zur Person

Dr.-Ing. Dennys Dressel

studierte Bauingenieurwesen mit dem Schwerpunkt Baustoffkunde und Sanierung an der Bauhaus-Universität Weimar. Nach dem Studium war er als Prüfstellenleiter eines mittelständischen Betonherstellers sowie als Referent der Anwendungstechnik eines Zementherstellers tätig. 2016 schloss er seine Dissertation zur Reaktivität von Hüttensand, einem Zementhauptbestandteil, ab. Im Jahr 2020 gründete er die Ingenieurbüro Dressel GmbH in Weimar. Das Büro ist dort regional und überregional mit Fragen zur Betontechnologie, der Bauzustandsanalyse und der Instandsetzung und -haltung von Betonbauwerken befasst. Als ö.b.u.v. Sachverständiger für Betonschäden, Betontechnologie und Instandhaltung von Betonbauwerken begleitet er Schadens- und Streitfälle auch im gerichtlichen und privaten Auftrag.

Dr.-Ing. Dirk Ehrhardt

studierte Bauingenieurwesen mit dem Schwerpunkt Baustoffkunde und Sanierung an der Bauhaus-Universität Weimar. Nach dem Studium arbeitete er als wissenschaftlicher Mitarbeiter am F. A. Finger-Institut für Baustoffkunde der Bauhaus Universität Weimar. 2012 verließ er das Institut und arbeitete in einem Ingenieurbüro für Bauwerkserhaltung und Baustofftechnologie. 2017 schloss er seine Dissertation zu einem Thema der Nachbehandlung und Dauerhaftigkeit von Beton ab. 2019 gründete er mit Michael Bielat, M. Sc. die EB Ingenieur GmbH. Schwerpunkt der EB Ingenieur GmbH ist das Bauen im Bestand und die sachverständige Bewertung von Schadensfällen und von Bestandsbauwerken.