Im Detail

Verfärbungen von Beton

Ursachen und Wertung unerwünschter Farbabweichungen

Text: Dennys Dressel | Foto (Header): © Azahara MarcosDeLeon – stock.adobe.com

Ob an Betonbauteilen unerwünschte Verfärbungen auftreten, hängt nicht nur von der Zusammensetzung des verwendeten Betons ab. Auch einige Schritte in der Betonherstellung beeinflussen, ob und wie sich die Farbgebung verändert. Obwohl die wichtigsten Ursachen bekannt sind, lassen sie sich dennoch nicht immer verhindern. Doch zumindest haben sie keine Auswirkungen auf die technischen Eigenschaften.

Auszug aus:

der bauschaden

Ausgabe August / September 2022

Jetzt Leser werden

Die Farbgebung des Betons ist stets eine subjektive Wahrnehmung und oft eine kontrovers diskutierte Eigenschaft eines Betonbauteils. Sie ist maßgeblich das Resultat der Betonausgangsstoffe und der Verarbeitung des Frischbetons. In den meisten Fällen ordnet sie sich den technischen Eigenschaften des Baustoffs unter. Regelwerke beziehen sich daher nur selten auf diesen Aspekt und gehen nicht auf die Farbe als Farbton, sondern lediglich auf deren gleichmäßige Beschaffenheit ein [1]. Nachfolgend werden die wesentlichen Arten von unerwünschten Verfärbungen von Betonen auf Basis von Grauzementen zusammengefast, welche bei heutiger Betonbauweise auftreten können, und deren Ursachen aufgezeigt. Allgemeine Verschmutzungen oder Korrosionserscheinungen sind hiervon ausgenommen.

Arten von Verfärbungen

Carbonathaltige Verfärbungen

Carbonathaltige Verfärbungen äußern sich meist als weiße Ausblühungen, Schleier oder lokale Aussinterungen auf der Betonoberfläche. Sie sind die häufigste Art der Verfärbung. Ursache und Wirkung sind allgemein bekannt. Ein Beispiel für das Auftreten zeigt Bild 1. Auslöser der Verfärbung ist Kalkhydrat (Ca(OH)2), welches bei der Erhärtungsreaktion des Zements im Überschuss gebildet wird.

Ca(OH)2 + CO2 → CaCO3 ↓ + H2O

Voraussetzung für das Auftreten der Verfärbung ist der Transport des Kalkhydrats aus der Betonstruktur an die Bauteiloberfläche. Dieser Transport wird durch Wasser auf der Bauteiloberfläche in Gang gesetzt, welches das Kalkhydrat in Lösung bringt. Wasser im Überschuss (Regen) bewirkt dabei, dass gelöste Ca2+-Ionen unmittelbar von der Bauteiloberfläche abtransportiert werden. Kritischer ist daher Wasser zu sehen, welches auf der Bauteiloberfläche in flüssiger Form, jedoch in geringer Menge vorhanden ist. Als Beispiel hierfür ist Kondenswasser zu nennen. In diesem Fall finden vergleichbare Lösungsvorgänge des Kalkhydrats statt. Da der Abtransport der gelösten Ionen von der Bauteiloberfläche jedoch fehlt, reichern sich die gelösten Ionen an der Bauteiloberfläche an und reagieren mit dem Kohlendioxid der Umgebungsluft zu Calciumcarbonat (CaCO3).

Der Betrachter der Betonbauteile nimmt diese Verfärbungen meist als weiße, flächige oder partielle Ausblühungen wahr (Bild 1). Das Risiko für das Auftreten ist bei jungen Betonen deutlich höher und nimmt mit fortschreitender Dauer nach der Betonage ab. Mit entsprechendem Schutz des jungen Betons lassen sich diese Verfärbungen in hohem Maße reduzieren und unterbinden.

Gelb-Braun-Verfärbung

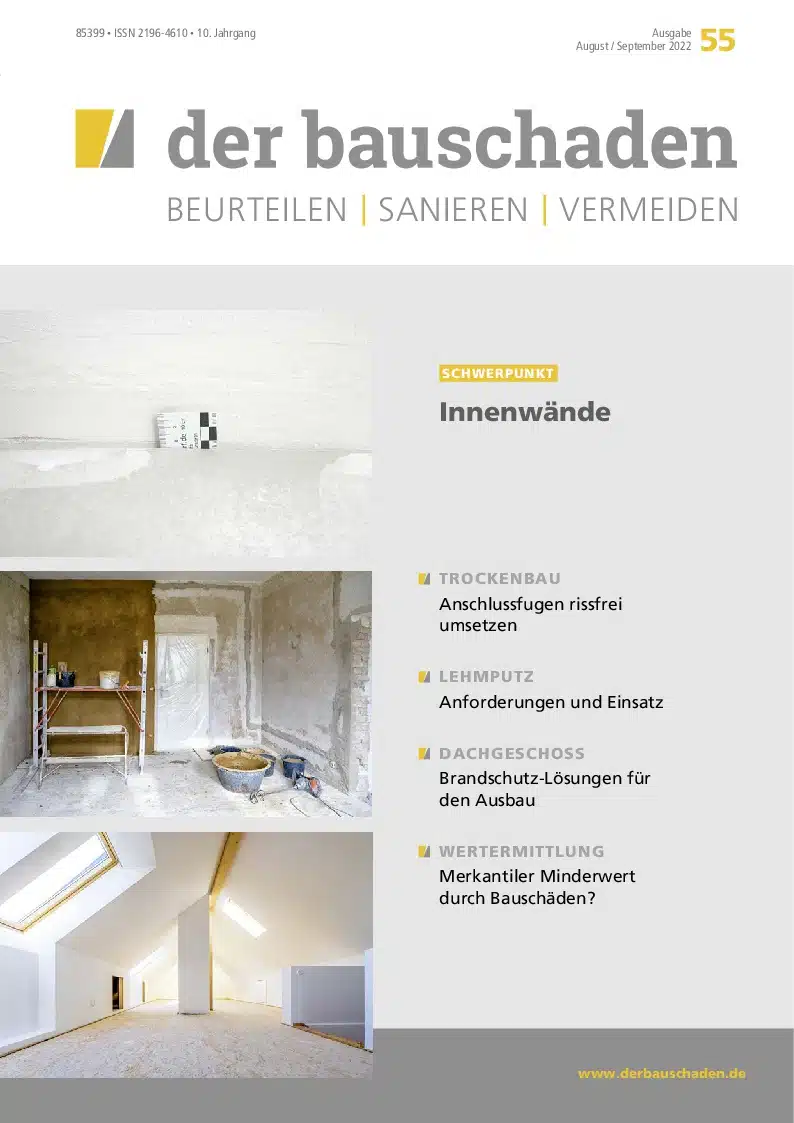

Eine Verfärbung aus anderer Ursache stellen die in den vergangenen Jahren zunehmend beobachteten Gelb-Braun-Verfärbungen von Betonbauteilen dar (Bild 2). Diese Farbgebung weist stets auf das Mitwirken gelöster Eisenionen hin. Dabei werden die Eisenione durch Interkalation in die vorhandenen Carbonate eingebaut und lösen für den Betrachter die farbgebende Wirkung aus.

Der häufige Wunsch, verfärbte Bereiche von ungefärbten Bereichen durch ein Analyseverfahren voneinander zu trennen, gelingt nur mit sehr hohem Aufwand. Die Eisengehalte, die die Verfärbung auslösen, liegen in der Regel unterhalb der Nachweisgrenze analytischer Verfahren. Sie reichen jedoch aus, um die Verfärbung visuell auszulösen. Ist dennoch ein analytischer Nachweis nötig, zeigen Manns und Öttl ein aufwendiges, aber mögliches Verfahren [3].

Eine besondere Form der Braunverfärbung wird durch die Anwesenheit von Pyrit in der Gesteinskörnung verursacht, welche zu lokalen und sehr dunklen, rostartigen Verfärbungen führt (Bild 3).

Blauverfärbung

Blauverfärbungen (genauer grün-blaue Verfärbungen) sind eine Besonderheit bei der Anwendung hüttensandhaltiger Zemente. Sie sind hinreichend bekannt und dokumentiert. Ursächlich für die besondere Farbgebung ist maßgeblich das im Zementausgangsstoff Hüttensand enthaltende Sulfid (S2-). In Abhängigkeit vom vorhandenen Sauerstoff oxidiert Sulfid zu nicht-färbendem Sulfat. Findet dieser Oxidationsprozess nicht oder nur sehr langsam statt, entsteht die für hüttensandhaltige Zemente typische blau-grüne Färbung des Zementsteins. Diese ist in der Regel stets im Kern solcher Betone anzutreffen und kann je nach den Einbaubedingungen auch oberflächlich erscheinen. Bei Betonen geringerer Druckfestigkeitsklassen nimmt diese Art der Verfärbung erfahrungsgemäß innerhalb weniger Wochen und Monate ab. Bei Betonen höherer Druckfestigkeitsklassen dauert dieser Farbausgleich aufgrund des dichteren Gefüges deutlich länger und kann im Einzelfall ausbleiben.

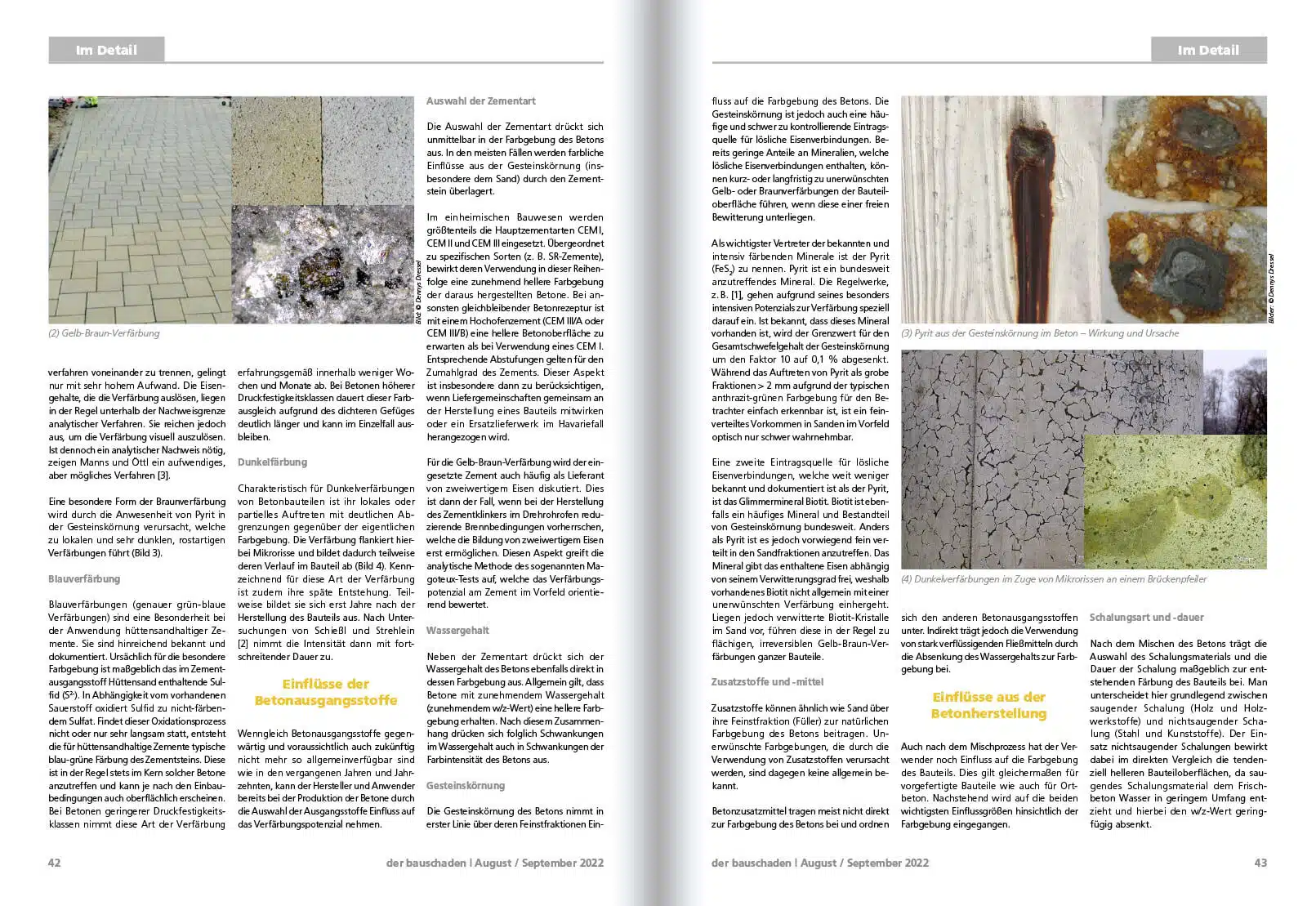

Dunkelfärbung

Charakteristisch für Dunkelverfärbungen von Betonbauteilen ist ihr lokales oder partielles Auftreten mit deutlichen Abgrenzungen gegenüber der eigentlichen Farbgebung. Die Verfärbung flankiert hierbei Mikrorisse und bildet dadurch teilweise deren Verlauf im Bauteil ab (Bild 4). Kennzeichnend für diese Art der Verfärbung ist zudem ihre späte Entstehung. Teilweise bildet sie sich erst Jahre nach der Herstellung des Bauteils aus. Nach Untersuchungen von Schießl und Strehlein [2] nimmt die Intensität dann mit fortschreitender Dauer zu.

Einflüsse der Betonausgangsstoffe

Wenngleich Betonausgangsstoffe gegenwärtig und voraussichtlich auch zukünftig nicht mehr so allgemeinverfügbar sind wie in den vergangenen Jahren und Jahrzehnten, kann der Hersteller und Anwender bereits bei der Produktion der Betone durch die Auswahl der Ausgangsstoffe Einfluss auf das Verfärbungspotenzial nehmen.

Auswahl der Zementart

Die Auswahl der Zementart drückt sich unmittelbar in der Farbgebung des Betons aus. In den meisten Fällen werden farbliche Einflüsse aus der Gesteinskörnung (insbesondere dem Sand) durch den Zementstein überlagert.

Im einheimischen Bauwesen werden größtenteils die Hauptzementarten CEM I, CEM II und CEM III eingesetzt. Übergeordnet zu spezifischen Sorten (z. B. SR-Zemente), bewirkt deren Verwendung in dieser Reihenfolge eine zunehmend hellere Farbgebung der daraus hergestellten Betone. Bei ansonsten gleichbleibender Betonrezeptur ist mit einem Hochofenzement (CEM III/A oder CEM III/B) eine hellere Betonoberfläche zu erwarten als bei Verwendung eines CEM I. Entsprechende Abstufungen gelten für den Zumahlgrad des Zements. Dieser Aspekt ist insbesondere dann zu berücksichtigen, wenn Liefergemeinschaften gemeinsam an der Herstellung eines Bauteils mitwirken oder ein Ersatzlieferwerk im Havariefall herangezogen wird.

Für die Gelb-Braun-Verfärbung wird der eingesetzte Zement auch häufig als Lieferant von zweiwertigem Eisen diskutiert. Dies ist dann der Fall, wenn bei der Herstellung des Zementklinkers im Drehrohrofen reduzierende Brennbedingungen vorherrschen, welche die Bildung von zweiwertigem Eisen erst ermöglichen. Diesen Aspekt greift die analytische Methode des sogenannten Magoteux-Tests auf, welche das Verfärbungspotenzial am Zement im Vorfeld orientierend bewertet.

Wassergehalt

Neben der Zementart drückt sich der Wassergehalt des Betons ebenfalls direkt in dessen Farbgebung aus. Allgemein gilt, dass Betone mit zunehmendem Wassergehalt (zunehmendem w/z-Wert) eine hellere Farbgebung erhalten. Nach diesem Zusammenhang drücken sich folglich Schwankungen im Wassergehalt auch in Schwankungen der Farbintensität des Betons aus.

Gesteinskörnung

Die Gesteinskörnung des Betons nimmt in erster Linie über deren Feinstfraktionen Einfluss auf die Farbgebung des Betons. Die Gesteinskörnung ist jedoch auch eine häufige und schwer zu kontrollierende Eintragsquelle für lösliche Eisenverbindungen. Bereits geringe Anteile an Mineralien, welche lösliche Eisenverbindungen enthalten, können kurz- oder langfristig zu unerwünschten Gelb- oder Braunverfärbungen der Bauteiloberfläche führen, wenn diese einer freien Bewitterung unterliegen.

Als wichtigster Vertreter der bekannten und intensiv färbenden Minerale ist der Pyrit (FeS2) zu nennen. Pyrit ist ein bundesweit anzutreffendes Mineral. Die Regelwerke, z. B. [1], gehen aufgrund seines besonders intensiven Potenzials zur Verfärbung speziell darauf ein. Ist bekannt, dass dieses Mineral vorhanden ist, wird der Grenzwert für den Gesamtschwefelgehalt der Gesteinskörnung um den Faktor 10 auf 0,1 % abgesenkt. Während das Auftreten von Pyrit als grobe Fraktionen > 2 mm aufgrund der typischen anthrazit-grünen Farbgebung für den Betrachter einfach erkennbar ist, ist ein feinverteiltes Vorkommen in Sanden im Vorfeld optisch nur schwer wahrnehmbar.

Eine zweite Eintragsquelle für lösliche Eisenverbindungen, welche weit weniger bekannt und dokumentiert ist als der Pyrit, ist das Glimmermineral Biotit. Biotit ist ebenfalls ein häufiges Mineral und Bestandteil von Gesteinskörnung bundesweit. Anders als Pyrit ist es jedoch vorwiegend fein verteilt in den Sandfraktionen anzutreffen. Das Mineral gibt das enthaltene Eisen abhängig von seinem Verwitterungsgrad frei, weshalb vorhandenes Biotit nicht allgemein mit einer unerwünschten Verfärbung einhergeht. Liegen jedoch verwitterte Biotit-Kristalle im Sand vor, führen diese in der Regel zu flächigen, irreversiblen Gelb-Braun-Verfärbungen ganzer Bauteile.

Zusatzstoffe und -mittel

Zusatzstoffe können ähnlich wie Sand über ihre Feinstfraktion (Füller) zur natürlichen Farbgebung des Betons beitragen. Unerwünschte Farbgebungen, die durch die Verwendung von Zusatzstoffen verursacht werden, sind dagegen keine allgemein bekannt.

Betonzusatzmittel tragen meist nicht direkt zur Farbgebung des Betons bei und ordnen sich den anderen Betonausgangsstoffen unter. Indirekt trägt jedoch die Verwendung von stark verflüssigenden Fließmitteln durch die Absenkung des Wassergehalts zur Farbgebung bei.

Einflüsse aus der Betonherstellung

Auch nach dem Mischprozess hat der Verwender noch Einfluss auf die Farbgebung des Bauteils. Dies gilt gleichermaßen für vorgefertigte Bauteile wie auch für Ortbeton. Nachstehend wird auf die beiden wichtigsten Einflussgrößen hinsichtlich der Farbgebung eingegangen.

Schalungsart und -dauer

Nach dem Mischen des Betons trägt die Auswahl des Schalungsmaterials und die Dauer der Schalung maßgeblich zur entstehenden Färbung des Bauteils bei. Man unterscheidet hier grundlegend zwischen saugender Schalung (Holz und Holzwerkstoffe) und nichtsaugender Schalung (Stahl und Kunststoffe). Der Einsatz nichtsaugender Schalungen bewirkt dabei im direkten Vergleich die tendenziell helleren Bauteiloberflächen, da saugendes Schalungsmaterial dem Frischbeton Wasser in geringem Umfang entzieht und hierbei den w/z-Wert geringfügig absenkt.

Je länger der Frischbeton in einer dicht anliegenden Schalung erhärtet, desto dunkler ist das Erscheinungsbild des Bauteils zu erwarten. Dies gilt insbesondere bei der Anwendung von hüttensandhaltigen Zementen, bei welchen mit zunehmender Schalungsdauer die beschriebene Blauverfärbung auftreten kann.

Trennmittel

Die Auswahl eines geeigneten Trennmittels erfolgt abhängig von der gewünschten Porigkeit der Bauteiloberfläche, dem Korrosionsschutz des Schalungsmaterials und auch der Gleichmäßigkeit der Farbgebung des Bauteils. Hinsichtlich der Farbgebung ist im Wesentlichen die Vermeidung von Überdosierungen (stehender Trennmittelfilm) als Einflussgröße zu werten. Empfohlene Auftragsmengen liegen im Bereich von ca. 10 g/m², was optisch und haptisch nicht mehr als flüssiger Film wahrnehmbar ist.

Werden Trennmittel auf Mineralölbasis eingesetzt, so verweisen einige Hersteller zudem darauf, dass bei Temperaturen > 50 °C Bestandteile des Trennmittels oxidieren und zu braunen, fleckigen Verfärbungen führen können. Nach den Erfahrungen des Autors werden diese Bauteiltemperaturen häufig durch die Hydratationswärme des Zements bei normalen Umgebungstemperaturen erreicht.

Nachbehandlung

Abschließend wirkt sich auch der Arbeitsschritt der Nachbehandlung beeinflussend auf die Farbgebung aus. Eine andauernde Nachbehandlung (z. B. das Auflegen einer Folie oder das Belassen in der Schalung) bewirkt durch den höheren Umsatzgrad des Zements und das damit einhergehende dichtere Gefüge eine tendenziell dunklere Bauteiloberfläche.

Flüssige Nachbehandlungsmittel verhalten sich aufgrund ihres Sperrkoeffizienten, der < 100 % beträgt, weitgehend farbneutral.

Wertung unerwünschter Verfärbungen

Alle hier aufgeführten Arten der nachträglichen Verfärbung wirken sich nicht nachteilig auf die technischen Eigenschaften des Bauteils oder dessen Gebrauchstauglichkeit aus. Im Falle der Blauverfärbung oder einer dunklen Bauteilfärbung nach intensiver Nachbehandlung drücken sie sogar sichtbar ein dichtes Betongefüge im Sinne einer guten Betonqualität aus.

Ist die unerwünschte Farbgebung allerdings zu intensiv, wird sie seitens der Bauherren und Auftraggeber häufig als Schönheitsfehler empfunden und entsprechend als Mangel gerügt. Im Falle carbonathaltiger Ausblühungen sind Produkte oder Bauteile dann nachträglich zu reinigen. Die dabei eingesetzten Reiniger, welche in ihrem pH-Wert als schwache Säure eingestellt sind, bewirken aber auch ein leichtes Anrauen der Betonoberfläche, was besonders bei schalungsglatten Bauteilen zu berücksichtigen ist.

Werden Gelb-Braun-Verfärbungen gerügt, so können diese nicht durch einen zusätzlichen Arbeitsgang egalisiert werden. Bei Betonwaren, die aufgrund ihrer höheren Kapillarporosität häufiger von diesem Phänomen betroffen sind, kommt nur ein Austausch der Betonprodukte infrage. Tritt der Effekt an Betonfertigteilen oder Ortbetonbauteilen auf, so ist ausschließlich eine Überarbeitung der Betonoberfläche, gegebenenfalls unter Verlust der Sichtbetoneigenschaft, in Betracht zu ziehen.

Im Falle der genannten Blauverfärbungen ist zu einem abwartenden Vorgehen zu raten. Sofern kein hochfestes und damit auch sehr dichtes Betongefüge vorliegt, zeigt die Erfahrung, dass dieser Farbeffekt mittel- oder langfristig durch die Umgebungsbedingungen egalisiert wird. Alternativ kommt auch hier nur eine überarbeitende Farbgebung des Bauteils infrage.

Für das abschließende Phänomen der Dunkelverfärbung gibt es derzeit noch keine sicheren, präventiven Maßnahmen. Schießl und Strehlein empfehlen zwar die frühe Applikation einer Hydrophobierung, weisen jedoch auf deren zeitlich begrenzte Wirksamkeit am Bauteil hin [2]. Ferner wurden die Verfärbungen im Arbeitsfeld des Autors auch unter Hydrophobierungsschichten beobachtet.

Literatur

[1] Deutscher Beton- und Bautechnik-Verein e. V.: DBV/VDZ-Merkblatt Sichtbeton, Ausgabe 6/2015

[2] Strehlein, D. E.; Schießl, P. (2015): Entstehung von fleckigen Dunkelverfärbungen an Sichtbetonoberflächen im späten Alter, in: Beton- und Stahlbetonbau 110 (6), S. 429–436

[3] Manns, W.; Öttl, Chr. (2002): Zur Braunverfärbung von Betonwaren. Möglichkeiten der frühzeitigen Erkennung, in: BFT INTERNATIONAL Betonwerk + Fertigteil-Technik (11), S. 32–47

DIN EN 12620:2008-07 Gesteinskörnungen für Beton

Zur Person

Dr.-Ing. Dennys Dressel

Schwerpunkt Baustoffkunde und Sanierung an der Bauhaus-Universität Weimar. Nach dem Studium war er als Prüfstellenleiter eines mittelständigen Betonherstellers sowie als Referent der Anwendungstechnik eines Zementherstellers tätig. 2016 schloss er seine Dissertation zur Reaktivität von Hüttensand, einem Zementhauptbestandteil, ab. Im Jahr 2020 gründete er das Ingenieurbüro Dressel GmbH in Weimar. Das Büro ist dort regional und überregional mit Fragen zur Betontechnologie, der Bauzustandsanalyse und der Instandsetzung und -haltung von Betonbauwerken befasst. Als ö.b.u.v. Sachverständiger für Betonschäden, Betontechnologie und Instandhaltung von Betonbauwerken begleitet er Schadens- und Streitfälle auch im gerichtlichen und privaten Auftrag.

Kontakt

Internet: www.ibdressel.de

E-Mail: dennys.dressel@ibdresel.de